La concha de los organismos marinos sufre golpe por las tormentas y las mareas, las rocas marinas, corales y los depredadores de dientes afilados. Pero como ha demostrado una investigación reciente, un tipo de cáscara sobresale por encima de todos los otros en su dureza: la concha.

Ahora, los investigadores del MIT han explorado los secretos escondidos detrás de la resistencia extraordinaria a los impactos de estas conchas. Y han demostrado que esta fuerza superior puede ser reproducida en materiales diseñados por la ingeniería, potencialmente para proporcionar el mejor casco de protección y la más segura armadura corporal.

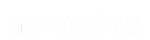

Los hallazgos han sido publicados en la revista Advanced Materials, en un artículo del estudiante graduado del MIT, Grace Gu, el postdoctor Mahdi Takaffoli y el profesor de ingeniería de McAfee, Markus Buehler.

La concha «tiene esta arquitectura realmente única», explica Gu. La estructura hace que el material sea 10 veces más resistente que el nácar, y es comúnmente conocido como madreperla. Esta resistencia a las fracturas, proviene de una configuración única basada en tres niveles diferentes jerárquicos en la estructura interna del material.

La estructura de tres niveles hace que sea muy difícil para que cualquier fisura diminuta pueda expandirse y ampliarse, dice Gu. El material tiene una «matriz en zigzag, por lo que la grieta tiene que pasar por una especie de laberinto» con el fin de propagarse, dice ella.

Hasta hace poco, incluso después de que se entendiera la estructura de la concha, «no se podía explicar así. Pero ahora, nuestro laboratorio ha desarrollado una tecnología de impresión tridimensional que nos permite duplicar esa estructura y ser capaz de probarla«, dice Buehler, quien es el jefe del Departamento de Ingeniería Civil y Ambiental.

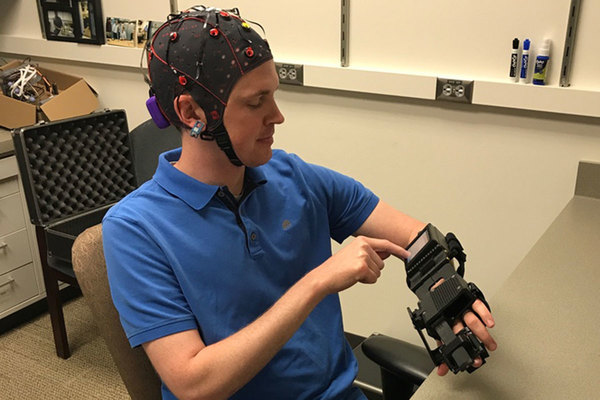

Parte de la innovación implicada en este proyecto fue la habilidad del equipo para simular el comportamiento del material y analizar su desempeño real bajo condiciones realistas.» En el pasado, muchas pruebas de materiales protectores eran pruebas estáticas», explica Gu. «Pero muchas aplicaciones para usos militares o deportivos implican una carga altamente dinámica», lo que requiere un examen detallado de cómo se distribuyen los efectos de un impacto a lo largo del tiempo.

Para este trabajo, los investigadores hicieron pruebas en una torre de caída que les permitió observar exactamente cómo las grietas aparecieron y se dilataron, o no se dilataron, en los primeros instantes después de un impacto. «Hubo un acuerdo asombroso entre el modelo y los experimentos», dice Buehler.

Esto se debe en parte a que el equipo fue capaz de imprimir materiales compuestos con estructuras controladas con precisión, en lugar de usar muestras de conchas reales, que pueden tener variaciones impredecibles y que pueden complicar el análisis. Al imprimir las muestras, «podemos usar exactamente la misma geometría» que se usa en las simulaciones por ordenador, «y estamos muy de acuerdo». Ahora, al continuar el trabajo, pueden concentrarse en hacer pequeñas variaciones «como base para la futura optimización «, dice Buehler.

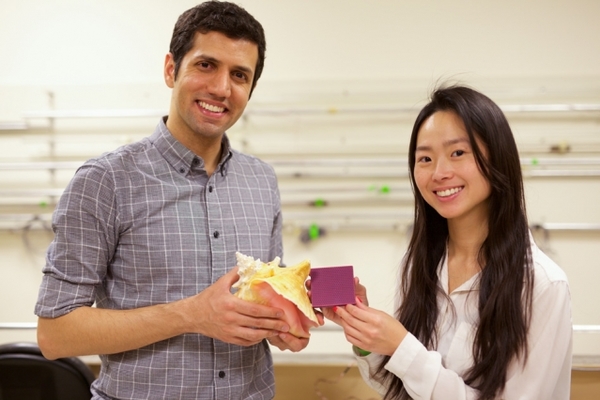

Para probar la importancia relativa de los tres niveles de estructura, el equipo intentó hacer variaciones del material con diferentes niveles de jerarquía. Los niveles más altos de la jerarquía se introducen incorporando características de escala de longitud más pequeñas en el compuesto, como en una concha real. Sin lugar a dudas, las estructuras de nivel inferior mostraron ser significativamente más débiles que el nivel más alto perseguido en este estudio, que consistía en las características laminares cruzadas inherentes a las conchas de concha naturales.

Las pruebas demostraron que la geometría con las características de la concha y entrecruzadas eran el 85 por ciento mejor en la prevención de la propagación de la grieta que el material base más fuerte, y un 70 por ciento mejor que un arreglo de compuesto de fibra tradicional, dice Gu.

Los cascos protectores y otros equipos resistentes al impacto requieren una combinación clave de fuerza y dureza, explica Buehler. La fuerza se refiere a la capacidad de un material para resistir el daño, el acero en un buen representante de esto, por ejemplo. Resistencia, por otro lado, se refiere a la capacidad de un material para disipar la energía, como lo hace el caucho. Los cascos tradicionales utilizan una fárfara de metal para la fuerza y un forro flexible para la comodidad y la disipación de la energía. Pero en el nuevo material compuesto, esta combinación de cualidades se distribuye a través de todo el material.

«Esto tiene una rigidez, como el vidrio o la cerámica», dice Buehler, pero carece de la fragilidad de esos materiales, gracias a la integración de materiales con diferentes grados de resistencia y flexibilidad dentro de la estructura compuesta. Al igual que el contrachapado, el compuesto se compone de capas cuyo «grano», o la alineación interna de sus materiales, se orienta de manera diferente de una capa a la siguiente.

Debido al uso de la tecnología de impresión tridimensional, este sistema permitiría producir cascos individualizados u otra armadura. Cada casco, por ejemplo, podría ser «personalizado; el ordenador lo optimizaría para ti, basado en una exploración de tu cráneo, y el casco sería impreso acto seguido,» explica, Gu.

Estos investigadores «utilizaron ingeniosamente la impresión tridimensional y la experimentación para dilucidar el efecto de la jerarquía material en los compuestos bioinspirados«, dice Horacio Espinosa, profesor de ingeniería mecánica y director del programa de Mecánica Teórica y Aplicada de la Northwestern University, que no participó este trabajo. «Una interesante cuestión pendiente», dice, «es la aplicabilidad del diseño de la concha a superficies curvas como las que se encontrarían en cascos».